Projekte

Entdecken Sie selbst, warum wir der Spezialist für hydraulische und elektrische Antriebstechnik sind! Diese Projekte wurden kürzlich abgeschlossen und sind auf jeden Fall einen Blick wert.

Elektrische Antriebstechnik

Maritim

Vollelektrischer Wellengenerator

Hydraulische Antriebstechnik

Landwirtschaft

Hydraulisches System Selbstfahrende Spritze

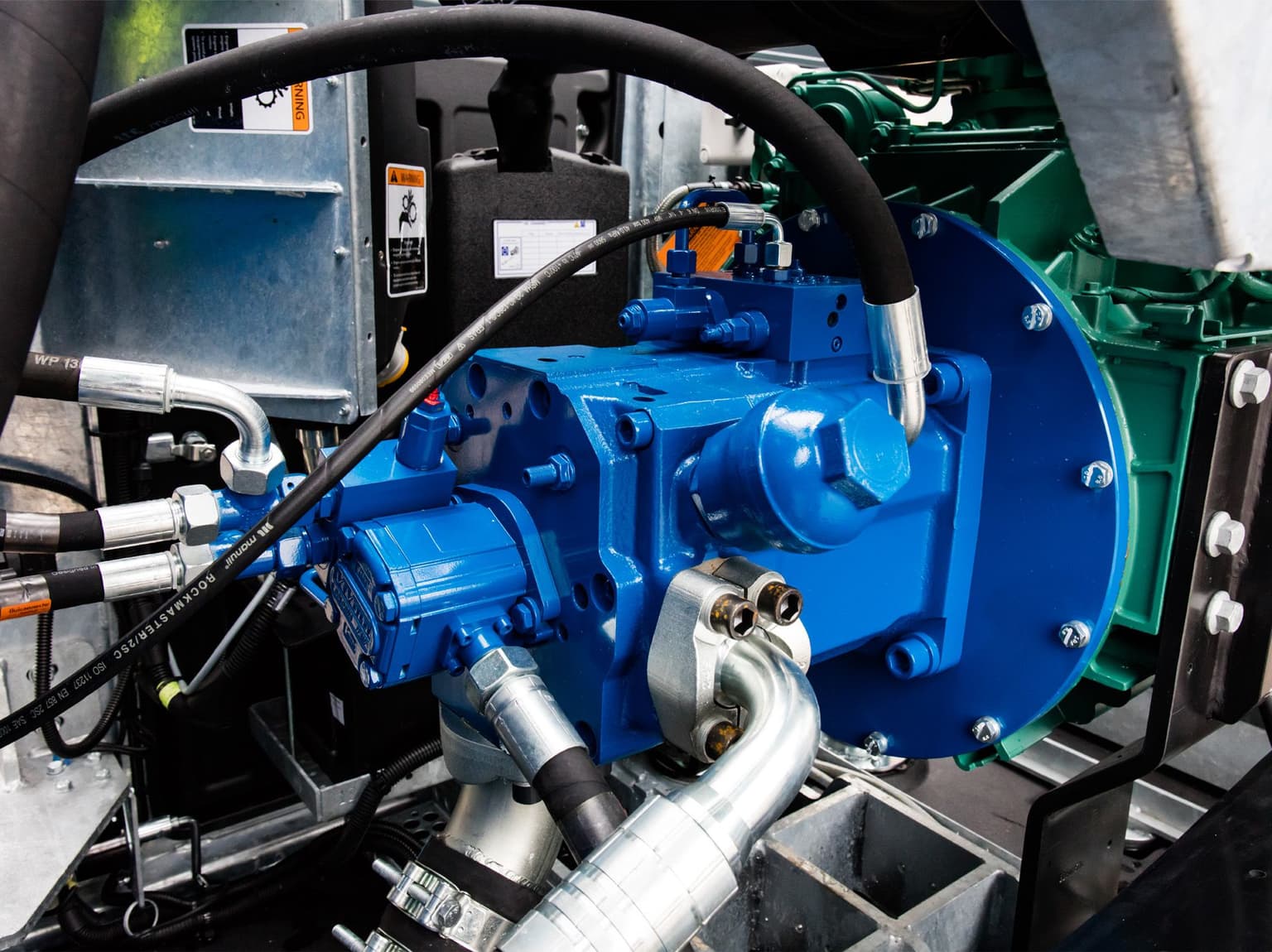

Hydraulische Antriebstechnik

Maritim

Hydraulisches Davit-System

Elektrische Antriebstechnik

Mobil

RECO eTrac elektrischer Geräteträger

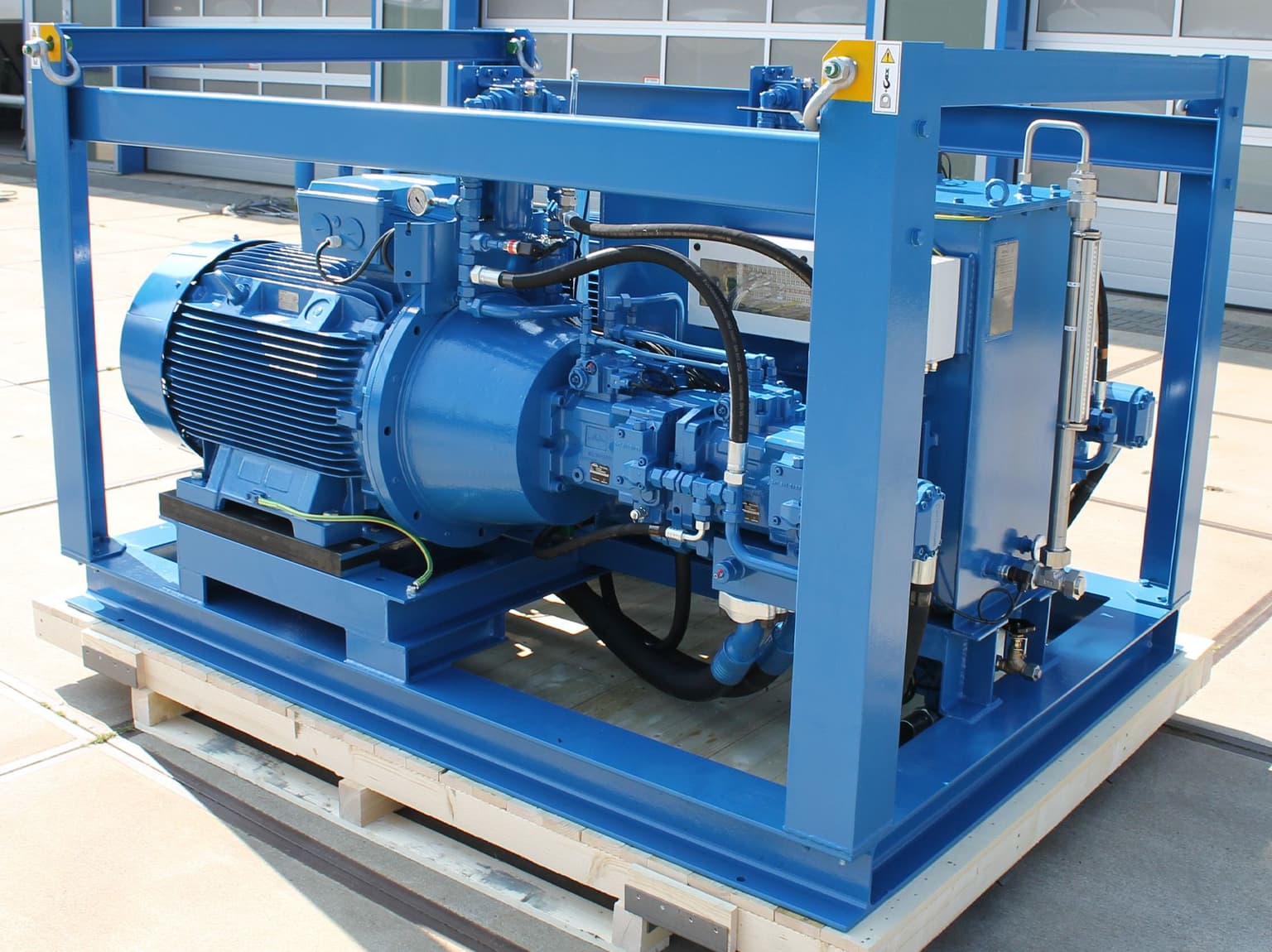

Hydraulische Antriebstechnik

Industrie

Hydraulisches Hebesystem für Outdoor-Zelte

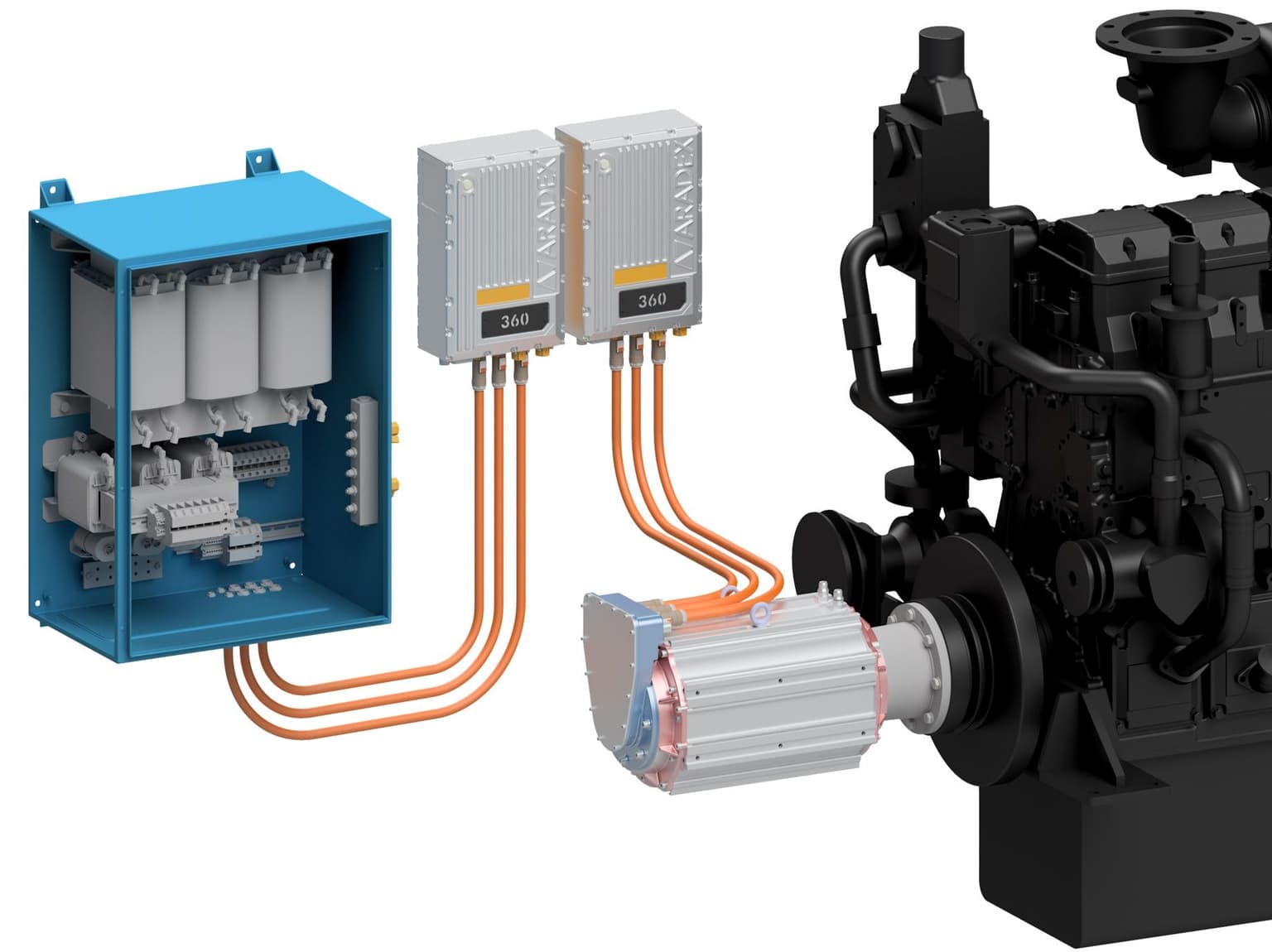

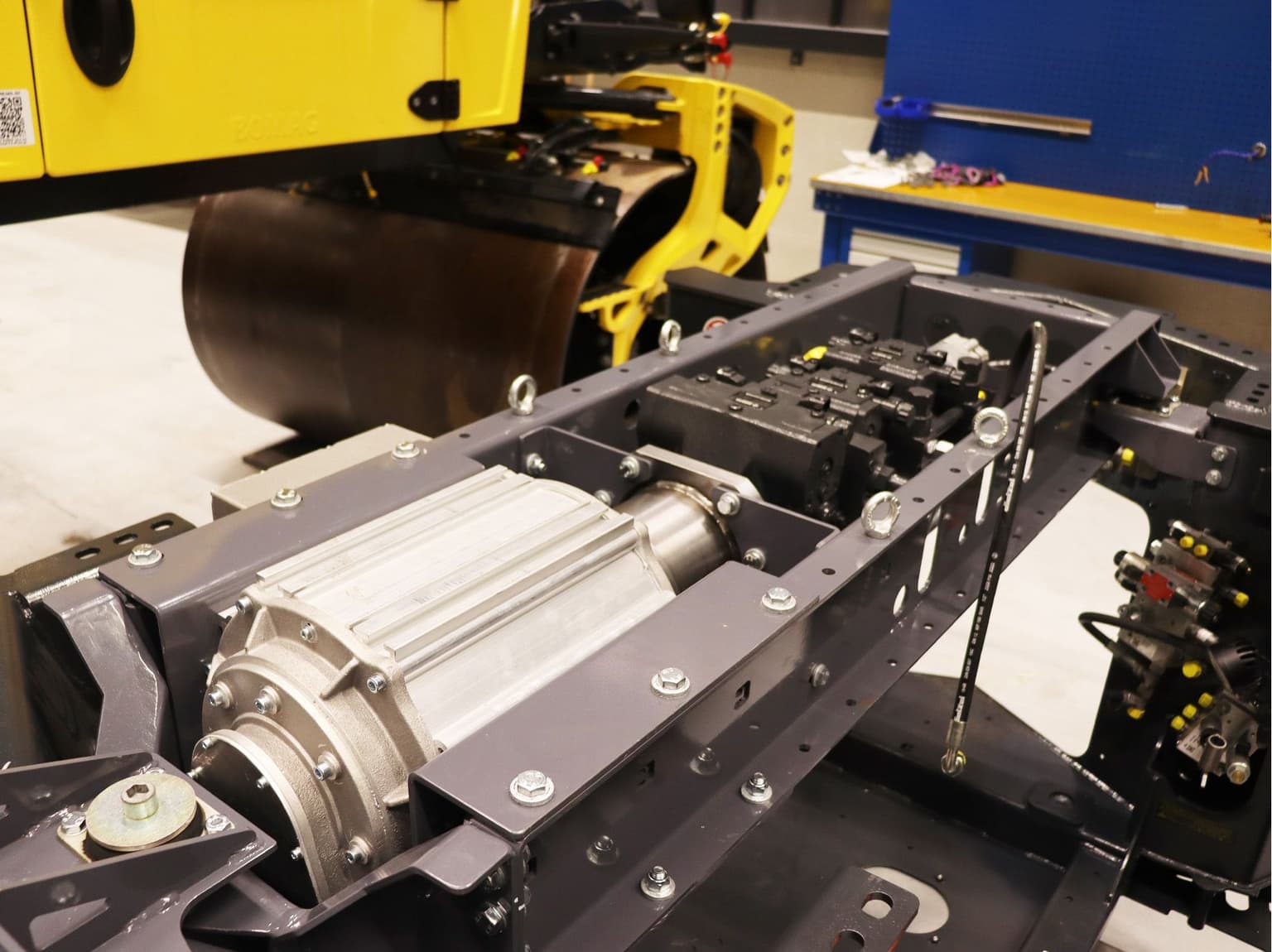

Elektrische Antriebstechnik

Mobil

Elektrifizierung der Asphaltwalze

Hydraulische Antriebstechnik

Industrie

Hydraulisch angetriebene Tauchpumpe

Hydraulische Antriebstechnik

Maritim

Hydraulische Kupplungswinde

Hydraulische Antriebstechnik

Maritim